橡胶耐油性能解析与工程选型指南

2026-02-08 10:02:24油品对橡胶材料的影响机理与应用选型

在工程实践中 樱花ppt模板,橡胶材料与油品的相容性直接影响着部件的性能与寿命,从本质上看,油品对橡胶的作用机理主要可从三方面进行分析:。

首先是溶胀效应,当橡胶与油品接触时,油分子会逐渐向橡胶高分子链之间渗透扩散,导致橡胶体积膨胀,模量降低,其次是抽提作用,油品会溶解并抽取出橡胶中的增塑剂及部分低分子量助剂,长期作用可能导致橡胶硬化或脆化,最后是化学相容性问题,某些极性油或含有活性添加剂的油品可能与橡胶分子主链或交联结构发生化学反应 9.1版本ppt,从而改变其性能。

工程上通常通过测定橡胶在油中浸泡后的体积变化率,质量变化率 樱花模板下载,硬度变化以及拉伸性能保持率等指标来综合评价其耐油性,一般来说,体积溶胀率在10%以内可视为耐油性能良好,10%–20%尚可接受,若超过30%,则在多数实际工况下已不适用。

以下将针对不同油品体系,对橡胶材料的选用进行分析和建议 ppt资源网站。

一. 矿物油体系(液压油. 润滑油 樱花设计素材. 机油).

传统矿物油主要由石油馏分组成 9.1樱花ppt网站,以饱和烷烃为主,含有一定比例的芳烃,整体极性较低,不同标准或来源的矿物油,其芳烃含量可能存在显著差异。

推荐橡胶材料:

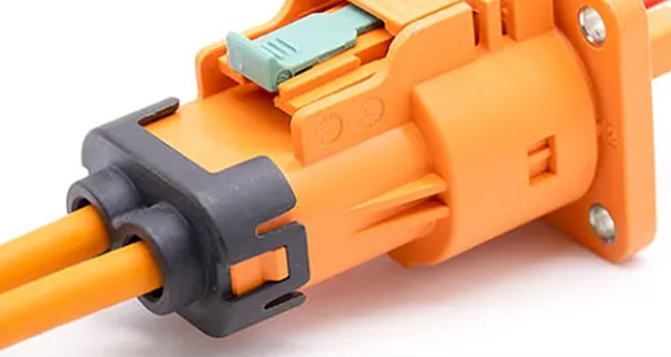

丁腈橡胶(NBR)是该体系中最常用的橡胶材料,其耐油性主要取决于丙烯腈含量,丙烯腈含量在18%–25%的低腈NBR耐寒性好但耐油性一般,丙烯腈含量26%–34%的中腈NBR综合性能较为均衡,应用广泛,丙烯腈含量35%–45%的高腈NBR耐油性优异,但低温弹性会有所下降,在40℃–100℃的矿物液压油中 樱花ppt模板,中高腈NBR的体积膨胀率通常可控制在5%–15%。

氢化丁腈橡胶(HNBR)在保持NBR良好耐油性的同时,显著提高了耐热性,耐氧化性和耐疲劳性能,适用于高温液压系统或发动机油环境,长期使用温度可达150℃ 9.1版本ppt。

氟橡胶(FKM)在高温,高负荷的矿物油体系中表现极为出色,体积溶胀率通常低于5%,但成本较高,多用于对密封性能要求苛刻的场合 樱花模板下载。

二 ppt资源网站. 燃料油体系(汽油. 柴油. 航空燃料).

燃料油中含有较多的芳烃及轻质组分,对橡胶的溶胀能力较强,且通常具有一定挥发性。

推荐橡胶材料:

氟橡胶(FKM)是应对汽油、柴油等燃料环境的优先选择,尤其适用于含芳烃汽油或高温燃油系统,其体积变化率一般可保持在8%以内,且能较好地维持力学性能。

丙烯酸酯橡胶(ACM)对矿物油和柴油具有较好的耐受性,耐热性能优于NBR,但对汽油及低分子芳烃的抵抗能力一般,更适用于柴油及自动变速箱油环境。

环氧氯丙烷橡胶(ECO/CO)对燃料油及汽油蒸气具有较好的稳定性,同时具备一定的耐臭氧能力,常用于汽车燃油系统的软管和密封件。

三、合成油体系

PAO合成油

聚α-烯烃合成油极性较低,其溶胀行为与高纯度矿物油类似。中腈NBR、HNBR及FKM均可适用,一般情况下中腈NBR已能满足使用要求。

酯类合成油

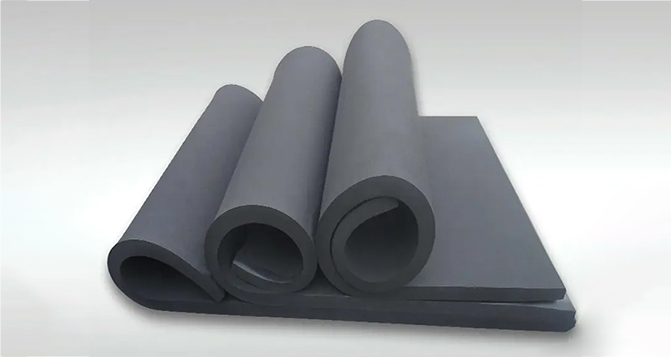

双酯、聚酯等酯类油极性较高,对橡胶的溶胀作用明显增强。NBR在该类油中溶胀较为严重,体积变化可能超过30%,因此不推荐使用。更适宜的材料包括FKM、部分硅橡胶(VMQ)以及乙烯-丙烯酸酯橡胶(AEM)。

硅油

硅油对大多数有机橡胶会产生明显的溶胀。与之相容性最佳的材料是硅橡胶(VMQ),氟橡胶(FKM)也可作为备选,但需经过实际验证。通常不建议使用NBR或三元乙丙橡胶(EPDM)。

四、生物油与环保油体系

生物油多源自植物油或其改性产物,分子中含大量极性基团。NBR、丁苯橡胶(SBR)等在此类油中耐受性较差。氟橡胶(FKM)、乙烯-丙烯酸酯橡胶(AEM)及部分热塑性聚氨酯(TPU)是更优的选择。需特别注意,生物油体系常伴随高温和氧化条件,对橡胶的耐老化性能要求更高。

五、加工油与高芳烃油环境

在橡胶部件相互接触或设备密封场景中,有时需考虑加工油迁移的影响。高芳烃油对NBR、天然橡胶(NR)等溶胀作用显著;氟橡胶(FKM)、氯磺化聚乙烯橡胶(CSM)及环氧氯丙烷橡胶(CO)对芳烃油的耐受性相对更好。若存在长期浸泡情况,应优先选择低溶胀材料体系或通过提高橡胶交联密度来改善抗溶胀能力。

六、工程选型经验小结

选型时应明确具体油品的标准与成分,避免仅以“液压油”“润滑油”等泛指作为依据。

即使为同一类橡胶,不同配方带来的性能差异可能远大于材料种类本身的差异。

温度升高会显著加剧油品对橡胶的溶胀与老化效应,选型时必须考虑工作温度范围。

对于关键密封部件,建议采用实际油品在实际工作温度下进行浸泡验证试验,以获得更可靠的性能数据。

特别声明:内容来源橡胶网 仅供参考,以传递更多信息而不是盈利。版权属于原作者。如有侵权,请联系删除。